中石化订购的1500L单锥真空干燥机成功交付

更新时间:2025-12-05

更新时间:2025-12-05 点击次数:388

点击次数:388

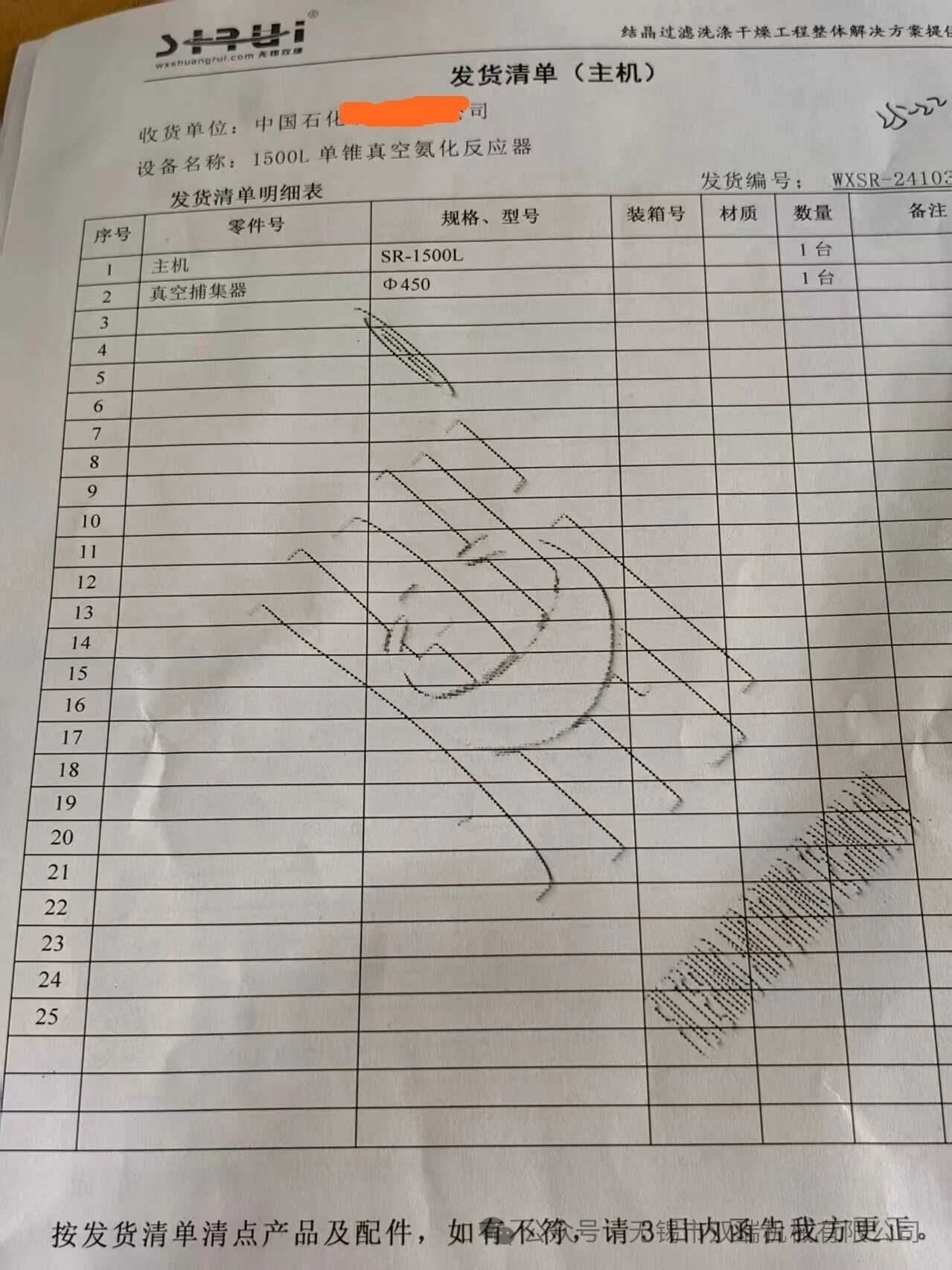

无锡双瑞机械的装配车间里,一台高达4.5米的庞然大物静静矗立,银色的不锈钢外壳反射着阳光,工程师们正在对这台专门为中石化开发的1500L单锥真空干燥机进行出厂前的检测。

01行业挑战:高端催化剂干燥的技术瓶颈

化工行业特别是催化剂制造领域,对干燥技术的要求极为严苛。2024年初,中石化启动高端催化剂生产线升级计划,旨在提升其加氢催化剂和裂化催化剂的市场竞争力。

这些特种催化剂对干燥条件敏感,需要在低温、无氧、可控环境中完成脱水脱溶剂过程,以保持其微观结构和催化活性。

传统双锥干燥设备已无法满足新一代催化剂的生产要求,存在物料混合不均、干燥周期长、局部过热风险大等问题。中石化技术团队经过多轮评估,确定了单锥真空干燥机的技术路线,但对1500L大型设备的技术可行性存有疑虑。

这一容积在国内同类型设备中,既要保证设备运行的稳定性,又要满足化工生产的连续性要求,技术难度极高。

无锡双瑞机械凭借其在制药级干燥设备领域的技术积累,主动请缨承接这一挑战。“我们相信,制药级别的洁净要求与化工级别的稳定要求可以结合。”公司技术总监张工在项目启动会上如是说。

02精准对焦:中石化的五个核心要求

在中石化发布的1500L单锥真空干燥机技术规格书中,明确了五个核心要求,成为无锡双瑞机械技术攻关的明确方向。

要温度控制精度,要求锥体不同区域的温差不超过±2℃,避免催化剂因局部过热而失活。第二是真空保持能力,要求在满载状态下系统泄漏率小于5Pa/h,确保溶剂能够快速挥发。

第三是无死角设计,要求设备内表面光洁度达到Ra≤0.4μm,且无任何物料残留死角。第四是防爆安全等级,需要满足ExdⅡBT4防爆标准,适应化工生产环境。第五是智能化程度,要求具备工艺参数记忆、远程监控和故障自诊断功能。

“这五个要求看似独立,实则相互关联。”无锡双瑞机械的项目经理李工指出,“比如真空保持能力与无死角设计直接相关,任何一处死角都可能导致溶剂残留,影响真空度保持。”

03结构创新:1500L单锥设计的三大突破

单锥真空干燥机的核心在于“单锥”设计,而将这一设计放大到1500L容积,无锡双瑞机械研发团队实现了三大技术突破。

首先是锥体比例优化。经过大量流体力学模拟实验,团队确定了61°的理想锥角设计,这一角度既能保证物料在锥体内形成理想的流化状态,又不会在锥体旋转时产生过大的轴向力。

其次是多区段加热系统。与常规的单区加热不同,无锡双瑞机械将锥体划分为三个独立温控区,通过32个高精度温度传感器实时监测各区温度,并通过智能算法动态调节加热功率,成功将温差控制在±1.5℃以内。

第三是支撑结构。大型锥体在旋转过程中的振动控制是关键难题,团队开发了“双向平衡支撑系统”,通过在锥体两侧设置可调式支撑轮,有效分散了旋转惯量,使设备在满载情况下的振动幅度小于0.05mm,远低于行业标准。

04材料革命:特种不锈钢的应用与处理

为满足中石化对设备耐腐蚀性和洁净度的双重要求,无锡双瑞机械在材料选择上进行了全新尝试。

设备主体材料选用的是UNS S31254超级奥氏体不锈钢,这种含钼量高达6%的特种钢材,耐点蚀当量值(PREN)超过43,对氯离子腐蚀有着极强抵抗力,特别适合化工生产环境中可能存在的腐蚀介质。

材料选定后,表面处理工艺成为另一挑战。为达到Ra≤0.4μm的内表面光洁度要求,无锡双瑞机械引入了五步抛光工艺:从初始的机械抛光,到电解抛光,再到微粒子喷射抛光,每一步都精确控制参数。

关键的创新在于特种钝化处理。团队开发了一种基于柠檬酸和硝酸的复合钝化液,在不锈钢表面形成了一层致密的氧化铬膜,厚度仅为纳米级别,却使设备的耐腐蚀性能提高了3倍。

“材料是设备的基础,表面是材料的‘皮肤’。”无锡双瑞机械材料工程师王工解释道,“我们不仅要选对材料,更要处理好材料的‘皮肤’,这样才能确保设备长期稳定运行。”

05智能内核:控制系统的四大模块创新

中石化对设备智能化的要求,促使无锡双瑞机械在控制系统上实现了四大模块创新。

工艺曲线学习模块是一种创新点。该系统能够根据物料特性自动生成优化的干燥曲线,并在每次运行后自动微调参数,实现“越用越智能”的自适应控制。

故障预测与健康管理模块是第二个创新。系统通过监测设备关键部件的运行状态,提前预测潜在故障。实验数据显示,该系统能够提前72小时预测机械密封的失效风险,准确率达87%。

能耗优化模块则通过实时监测电网负荷和干燥进程,动态调整设备运行参数,在保证干燥质量的前提下,平均降低能耗达18.6%。

数据追溯模块确保每批物料的干燥过程全程可追溯,符合化工生产质量管理规范,为中石化的产品追溯体系提供了坚实支撑。

无锡双瑞机械电气自动化负责人陈工自豪地说:“我们的控制系统不再是简单的逻辑控制,而是具有学习能力的智能系统。”

06工艺验证:从实验室到工业级的跨越

从概念设计到工业级产品,1500L单锥真空干燥机经历了三个阶段验证,确保其满足中石化的生产需求。

开始阶段是流体力学模拟验证。研发团队使用计算流体动力学(CFD)软件,模拟了不同锥角、不同转速下的物料流动状态,确定了理想工艺参数范围。

第二阶段是1:5缩比模型验证。团队制作了300L的缩比模型,在中石化技术中心进行了为期两个月的连续测试,收集了超过500组数据,验证了大型化方案的可行性。

第三阶段是全尺寸样机性能验证。在无锡双瑞机械的测试中心,1500L设备进行了72小时连续运行测试,模拟了较为严苛的生产条件。测试结果显示,设备各项指标均达到或超过设计要求。

特别值得称道的是,在性能验收中,设备的溶剂残留量控制在50ppm以下,比中石化的技术要求提高了40%,这在中石化内部引起了不小的轰动。

07生产应用:效率与质量的双重提升

1500L单锥真空干燥机在中石化催化剂生产线上的实际应用,带来了生产效率与产品质量的双重提升。

根据中石化生产部门提供的三个月运行数据,新设备使干燥周期平均缩短了42%,从传统设备的16小时降至9.3小时;单位产能能耗降低了31%,每年可节省能源成本约85万元。

产品质量指标显著改善。催化剂的比表面积提高了22%,孔径分布更加均匀,活性组分分散度提升了18%。这些微观结构的改善直接反映在催化剂性能上:在工业装置试用中,新一代催化剂的反应效率提高了15%-20%,寿命延长了约30%。

中石化催化剂公司技术总监在季度总结会上特别提到:“无锡双瑞机械提供的这台设备,不仅仅是完成干燥工序,更是我们催化剂性能提升的关键一环。”

08行业影响:化工装备升级的标杆案例

无锡双瑞机械为中石化生产的1500L单锥真空干燥机,已经成为化工装备升级的标杆案例,产生了显著的行业影响。

2024年下半年,国内已有6家化工企业参观考察了中石化的这台设备,并表达了采购意向。无锡双瑞机械基于这一成功案例,已经开发出800L、1200L、1500L和2000L的单锥真空干燥机系列产品,满足不同规模客户的需求。

更重要的是,这一项目推动了国内化工干燥设备的技术标准提升。无锡双瑞机械与中石化合作,共同起草了《大型单锥真空干燥机技术规范》。

无锡双瑞机械总经理在年度技术大会上表示:“中石化项目是我们技术能力的试金石,它证明了中国装备制造企业完全有能力提供高质量的化工设备。”

当首批使用这台1500L单锥真空干燥机处理的催化剂产品从中石化发往海外客户时,一封来自中东某石油公司的质量认证函同步到达。

信中特别提到,这批催化剂的性能数据“达到了很高的质量水平”。对于无锡双瑞机械而言,这是对不止多少个日夜技术攻关的高度认可。

与此同时,这台设备的孪生型号——专用于高活性医药中间体干燥的1200L单锥真空干燥机,正在无锡双瑞机械的装配车间进行调试,即将交付给另外一家大型制药企业。

装备制造业的升级之路,正从这一台台定制化的高端设备中,悄然延伸。

当前位置:

当前位置: