翻转式结晶过滤洗涤干燥四合一设备的常见故障相应解决方法分享

更新时间:2025-12-09

更新时间:2025-12-09 点击次数:282

点击次数:282

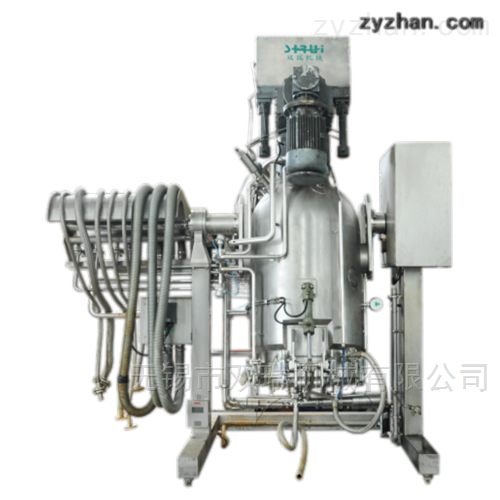

翻转式结晶过滤洗涤干燥四合一设备集反应结晶、抽滤、洗涤、干燥及自动卸料于一体,广泛应用于制药、精细化工、生物工程等领域,显著提升工艺密闭性与产品纯度。然而,在复杂工况下,常因操作不当、物料特性或设备维护不足,出现过滤堵塞、干燥不均、翻转卡滞等问题,影响批次一致性与生产效率。掌握翻转式结晶过滤洗涤干燥四合一设备典型故障的成因与科学解决方法,是保障一机多能、稳产高质的关键。

一、过滤速度慢或滤饼穿滤

主要原因:

滤布选型不当(孔径过大或材质不耐腐蚀);

结晶颗粒过细或呈胶状,堵塞滤孔;

进料浓度过高,形成致密滤饼。

解决方法:

根据物料粒径选择合适滤布(如聚丙烯单丝布,孔径5–20μm);

优化结晶工艺,控制晶核生长,获得均匀粗晶;

采用预涂助滤剂(如硅藻土)或分段进料,改善过滤性能。

二、洗涤不到位,杂质残留高

洗涤液分布不均;

滤饼开裂形成沟流;

洗涤次数或用量不足。

应对措施:

使用喷淋球或分布器确保洗涤液全覆盖;

控制干燥前滤饼含湿率,避免过早硬化;

采用“多次小量”逆流洗涤策略,提升洗杂效率。

三、干燥效率低或局部过热

真空度不足或冷凝器结霜;

加热夹套介质温度过高;

搅拌桨转速过低,传热不良。

处理建议:

检查真空系统密封性,定期除霜或更换冷媒;

按物料热敏性设定夹套温度(通常≤80℃),避免分解;

干燥阶段启用变频搅拌,初期低速防粉化,后期提速促传热。

四、翻转卸料卡滞或不到位

滤饼粘壁严重;

液压/气动系统压力不足;

机械限位开关故障。

优化方案:

干燥末期通入惰性气体反吹,松动滤饼;

定期检查油路/气路,确保翻转驱动力稳定;

校准角度传感器与限位装置,防止误判。

当前位置:

当前位置: